Simulace CAE jako klíč k vývoji vysoce přesných nástrojů

Simulace tváření plechů pro ověření metodiky tváření

Společnost weba Werkzeugbau připravuje úvodní studie tváření již ve fázi nabídky, aby bylo zajištěno fundované posouzení proveditelnosti v rané fázi. Cílem je vytvořit spolehlivý základ již v této rané fázi - v zájmu vysoké výrobní spolehlivosti následných nástrojů. Moderní simulační nástroje umožňují identifikovat potenciální problémy s vyrobitelností již v rané fázi, určit skutečné požadavky na prvky formy a zajistit, že plánovaná koncepce vystředění je očekávaná.

Fáze simulace a hledání metod je prvním a rozhodujícím krokem při vývoji přesných forem weba.

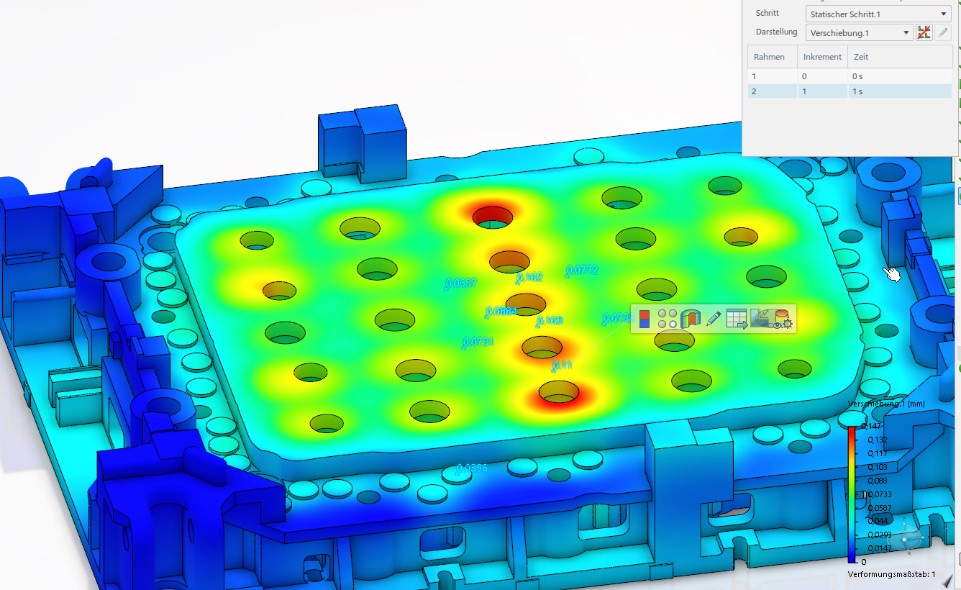

Pevnostní analýzy pro optimalizaci stability nástroje

Ne všechny formy jsou stejné - bez stabilní základny pro prvky formy nemohou fungovat tak, jak je požadováno. Proto se společnost weba již dlouho spoléhá na pevnostní simulace, aby bylo možné umístit prvky formy na základ s omezeným průhybem. Konstrukce od společnosti weba Werkzeugbau se vyznačují vysokou stabilitou v kombinaci s nízkou hmotností - bez kompromisů na úkor výkonu.

Právě proto jsou nástroje weba již po desetiletí měřítkem pro zákazníky z automobilového průmyslu.

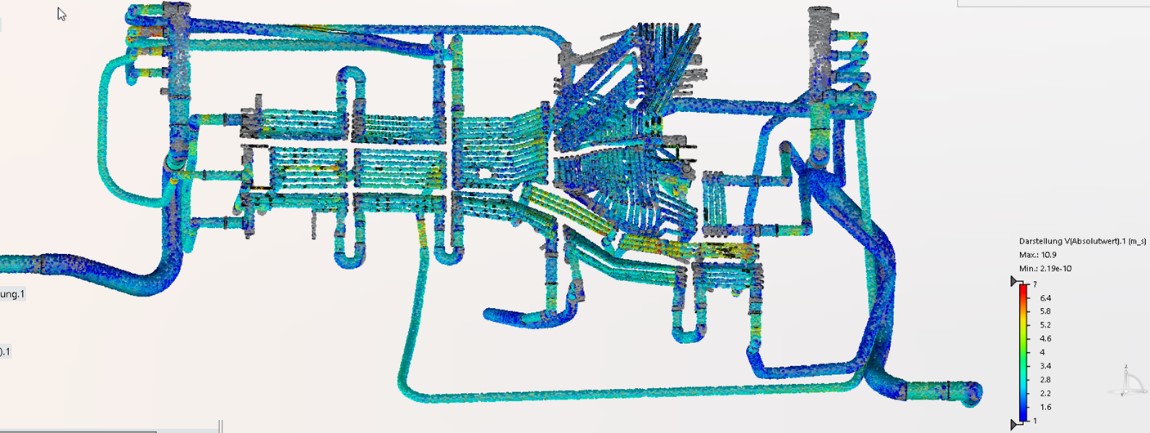

Simulace CFD pro optimalizaci návrhu koncepce chlazení

Kromě optimálního tváření a stabilní konstrukce formy hraje při kalení v lisu rozhodující roli účinný odvod tepla. Zkušený konstrukční tým společnosti weba přispívá k návrhu chladicího systému všemi svými odbornými znalostmi. Simulace CFD navíc pomáhá identifikovat a optimalizovat potenciálně špatně proudící oblasti již v rané fázi. Díky této kombinaci jsou nástroje pro kalení v lisu od společnosti weba považovány za měřítko i z hlediska chladicího systému, přičemž využití simulací CFD přispělo k dalšímu zvýšení výkonu.

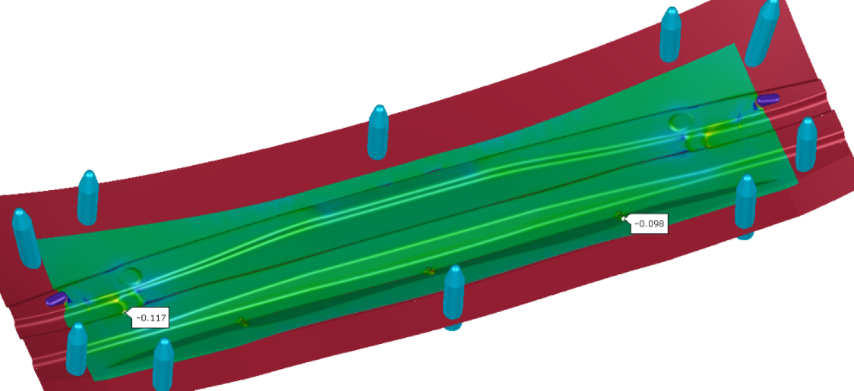

VirtualDieSpotting pro zvýšení rychlosti chlazení a rozměrové stability

Se stabilním nástrojem a optimalizovaným chladicím systémem se rozžhavený plech blíží k rozhodujícímu okamžiku. Po dokonalém tváření začíná na konci každého tahu lisu proces kalení - zde je zásadní rychlý odvod teploty prostřednictvím přesně integrovaného povrchu nástroje. Díky systému VirtualDieSpotting lze informace o ztenčení získané již ze simulace tváření integrovat přímo do frézovaných ploch. Výsledkem je téměř dokonalý kontakt nástroje v každém bodě součásti.

Výsledek: vyšší kvalita součásti, rozměrově přesné díly pro zákazníky v rané fázi a extrémně krátké doby držení - pro zvýšení produktivity a maximální efektivitu.

Simulace tváření ve více cyklech pro závěrečnou validaci

Navzdory veškerému úsilí o vývoj ideálního nástroje není lisovací nástroj prostý fyzikálních vlivů. Kvalitu součásti mohou ovlivnit různé faktory, jako jsou požadované prvky nástroje, konstrukční specifikace, nepříznivé tvary součásti nebo separace nástroje.

Simulace MultiCycle jsou opakované simulace tváření plechu, které zahrnují chladicí systém a všechny prvky nástroje. Simulují náběhovou fázi výrobního cyklu. Výsledky pomáhají analyzovat možné vlivy na výsledek tváření a povrchové teploty nástrojů. Pokud se na nástroji nebo součásti objeví nežádoucí horká místa, lze je odhalit a optimalizovat ještě před zahájením vlastního výrobního procesu. To znamená, že problémy, které by jinak bylo obtížné předvídat, lze odstranit v rané fázi.

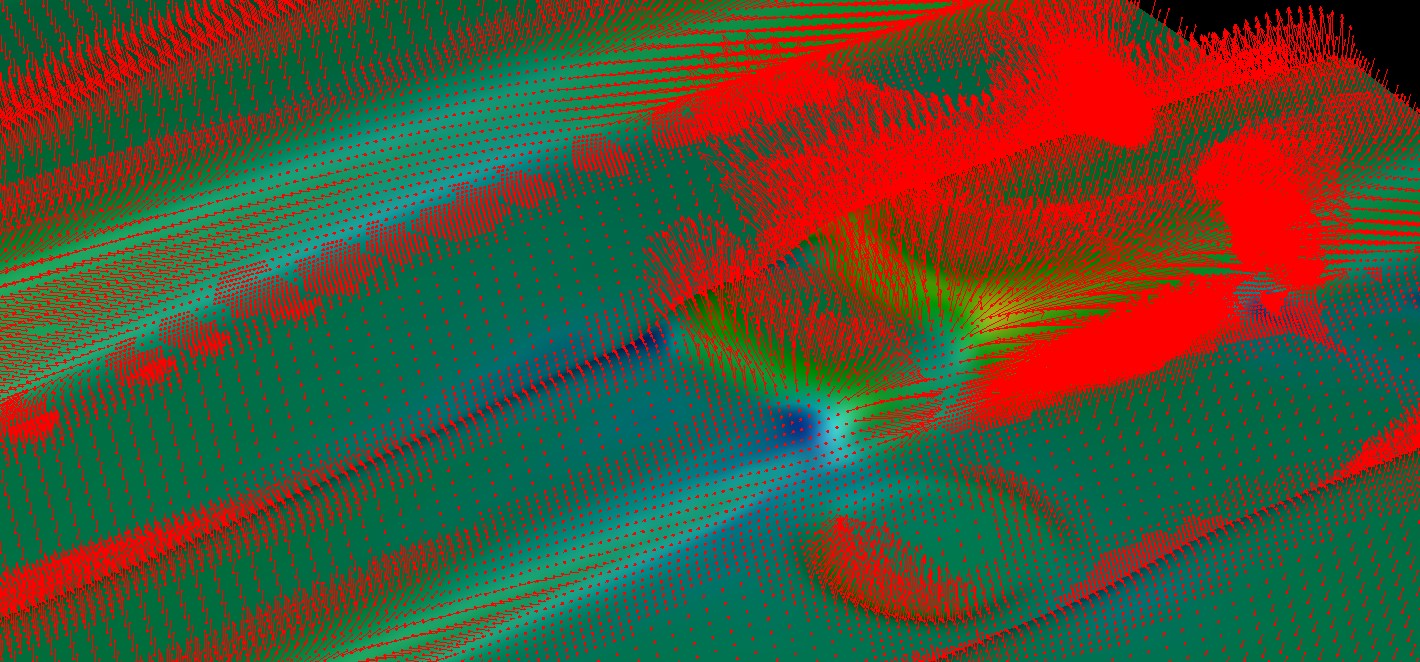

Simulace rozptylu pro posouzení rizik

Zatímco simulace MultiCycle se používají výhradně pro kalení v lisu, simulace rozptylu se používají také při tváření za studena. Rozměrovou přesnost lisovaného dílu ovlivňují různé faktory, jako jsou kolísající materiálové vlastnosti plechů, tolerance tloušťky plechů, vlivy olejování, malé odchylky v polohování plechů nebo kolísání tlaku v držáku plechů.

Tyto vlivy lze analyzovat již v rané fázi pomocí simulací rozptylu. Díky tomu je možné již ve fázi vývoje odhadnout, jak stabilní výlisek může zákazník s daným nástrojem vyrobit. Zejména u vysokopevnostních plechů umožňuje tato metoda fundované posouzení potenciálních rizik již ve fázi nabídky.

Čím je CAE u weby tak výjimečná?

Tým weba je a zůstává základem „světoznámých lisovacích nástrojů“. Moderní technologie CAE rozvíjejí svůj plný přínos pouze prostřednictvím specialistů, kteří je cíleně využívají a dále rozvíjejí. Díky zákaznicky orientovanému a meziprocesnímu přístupu analyzují odborníci ve společnosti weba výrobní, tvářecí a zpracovatelské procesy komplexně, aby z nich vyvodili dobře podložená opatření. Nepracují sami, ale v rámci týmu vyvíjejí kreativní řešení, která cíleně analyzují a zapracovávají do výrobků.